|

История развития разработческой составляющей нашего предприятия.

1995 год.

История нашего отдела разработок берёт начало с лета 1995 года. Тогда можно было производить и продавать многое, конкуренция в отдельных отраслях производства отсутствовала, или была вообще слабой. Конкуренция в торговле уже была ощутима. Решили выбрать направление производства пищевых продуктов, поскольку был опыт торговли ими. Было известно на своём опыте, если пищевой продукт пользуется популярностью, то на нём можно неплохо заработать.

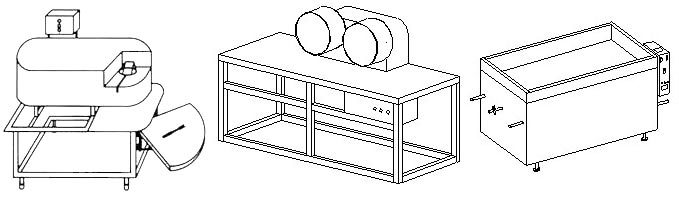

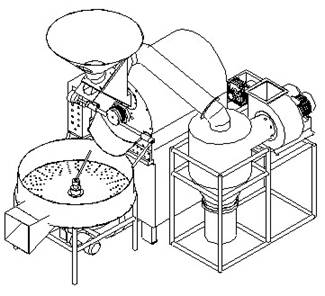

Для начала выбрали направления: промышленное производство сушёной рыбы, шоколадных изделий, макаронных изделий.

|

|

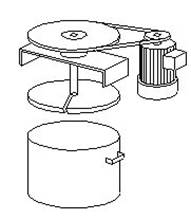

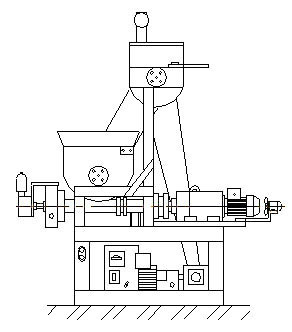

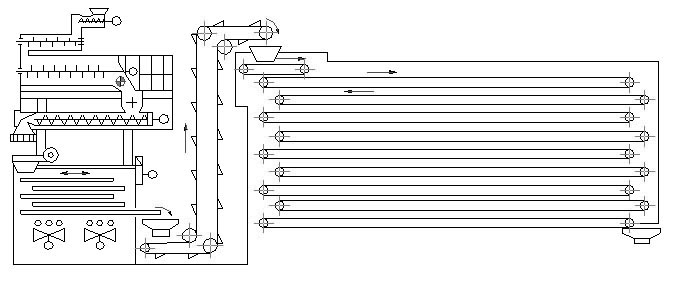

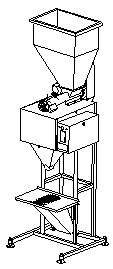

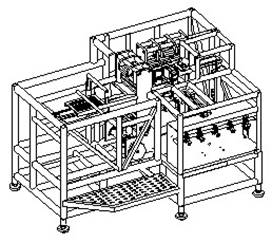

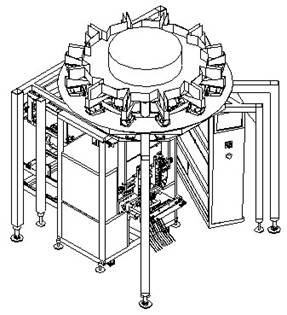

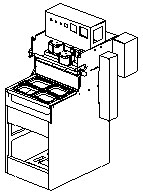

Рис.1 – шоколадо-вымешивательная машина |

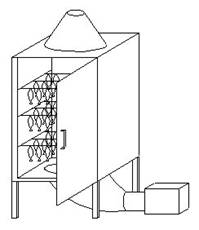

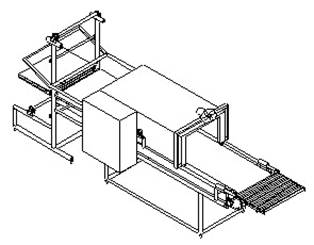

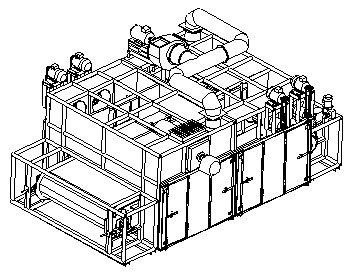

Рис.2 – камера сушки рыбы |

1996 год.

В результате проб и ошибок сушеная рыба и шоколадные изделия были отброшены, и мы сконцентрировали своё внимание на производстве макаронных изделий.

Сразу решили выпускать спагетти, так как прибыль с одного килограмма на них была большей, и конкуренция среди небольших производителей отсутствовала. Спагетти производили только на Киевском заводе макаронных изделий. Туда была организована экскурсия самым весёлым образом: пришли на проходную завода, представились студентами пищевого института, благо сами только закончили учиться (правда, в другом ВУЗе), и без сопровождающих документов, очень познавательно проведали это чудное предприятие.

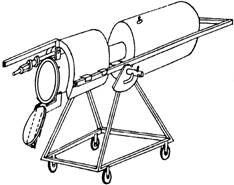

Первую машину, которая начала приносить прибыль, а именно макаронный станок, собрали почти с нулевыми финансовыми затратами, к тому же большими деньгами и не располагали. Привод шнековой камеры соорудили из привода промышленной мясорубки, которые при советской власти использовались в столовых и ресторанах, и который нашим родителям подарил какой-то хороший знакомый. Привод бачков вымешивания теста собрали из двигателя и редуктора, честно найденном в чермете. Подшипники, уголки, метизы и многое другое взято было там же. Токарные и другие станочные работы были сделаны через, опять же, хороших знакомых родителей. Сборку и сварку рамы выполнил один, из не очень дальних родственников, так удачно для нас, и неудачно для себя, подвернувшийся под проект. Площадками для начала деятельности служили мастерская возле дома дедушки, дача родителей и подвал в доме, не очень дальнего родственника. Перемещались узлы и механизмы зимой на санках, а летом на велосипедах, инженерно-приспособленных под это. По очень большим праздникам в проекте была задействована дедушкина машина, с выезжающими оттуда последствиями в виде сельскохозяйственных работ, в размере до полного пропадания желания брать машину в следующий раз.

Разобраться в технологии производства макаронных изделий и изготовления оборудования помогла Киевская Научная Библиотека имени Вернадского. Там было найдено около 87-ми книг на интересующую тему. Почти всё просмотрено, некоторые книги ксерокопировали. Используя материалы книг, сделали чертежи и изучили технологию.

Итак, вся инженерная деятельность производилась в Киеве, вся физическая работа производилась в городе Александрия, где и находились тогда, радующие черметы, бескорыстные знакомые родителей, бесплатные производственные площади, и многое другое, радующее своей доступностью и денежным минимализмом.

|

|

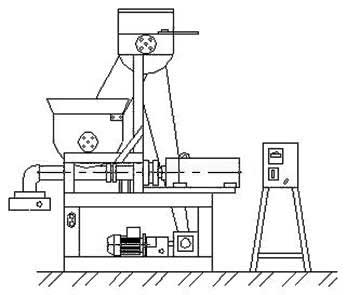

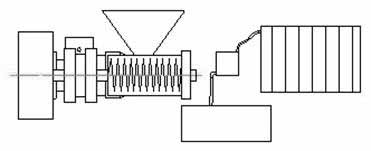

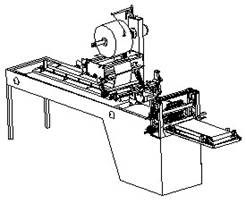

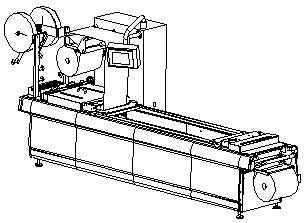

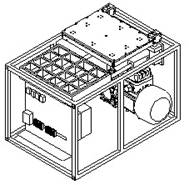

Рис.3 – первая версия макаронного станка |

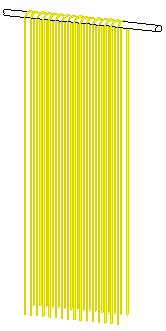

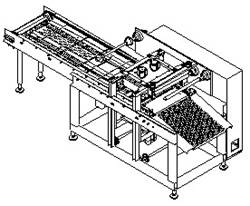

Рис. 4 – метод сушки спагетти |

Очень было приятно когда наши спагетти начали продаваться. Продавали мы их в прозрачной упаковке и в упаковке с нанесённым рисунком, почем-то очень похожим на рисунок с пачки итальянских спагетти.

С началом продаж нам удалось покинуть родительскую дачу и переехать на Швейную фабрику, где мы снимали тридцать квадратных метров промышленной площади и могли пользоваться слесарной мастерской, этого, за небольшие деньги, очень гостеприимного предприятия. Как бонус, на фабрике работало приличное количество высококвалифицированных слесарей, электриков и несколько инженеров, чей опыт очень нам помог в техническом росте, и, как следствие, уменьшении непечатных слов, используемых при общении с техникой.

1997 год.

Объёмы продаж спагетти были невысокими. Основная масса людей покупала короткорезанные изделия, в виду их меньшей стоимости, и мы решили переориентировать наше производство на эти изделия: рожки, ракушки, вермишель и многое другое. Для производства такой продукции были необходимы специальные матрицы, проходя через специфическую форму которых, макаронное тесто приобретает форму. Эти матрицы требовали очень высоких слесарных навыков и точного оборудования. Точный сверлильный станок сделали из фотоувеличителя и небольшого привода неопределённого рода. Остальное собиралось примерно с таким же подходом. Если есть большое желание, то можно и фрезеровать на сверлильном станке, вместо подвижного стола используя свои руки и голову. В то время мы и специализированное оборудование жили в разных измерениях, нам хватало денег встречаться с ним в моменты заказа токарных «шабашек», фрезерные шабашки уже были не по карману, не говоря о чём-то другом, более технологичном. Но, тем не менее, нам хватило вдохновения отладить выпуск десятка востребованных наименований продукции. Поначалу качество было плохое, но со временем люди перестали ругаться и начали хвалить нашу продукцию.

Ещё была проблема с цветом. Цвет у нас был заманчиво сероватый и не вызывал доверия у покупателей, поэтому продажи были невысокие. Как выяснилось, дело было в пыли, которая содержалась в муке. Проблема решилась, когда в Александрии поставили первую мельницу с мойкой зерна перед помолом. Мука на этой мельнице всегда давала хороший цвет макаронных изделий.

|

|

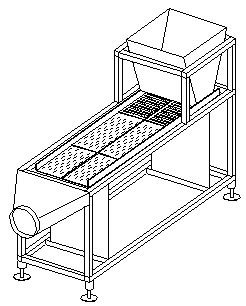

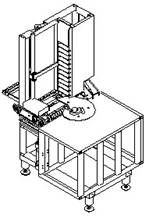

Рис. 5.а – вторая версия макаронного станка |

Рис. 5.б – фильера для макарон |

1998 и 1999 года.

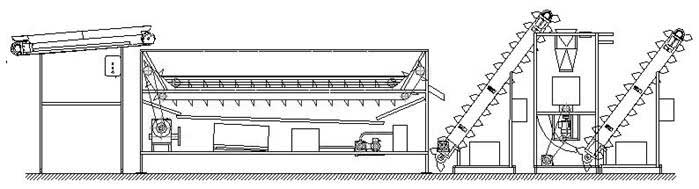

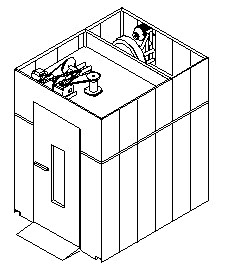

Хороший цвет макаронных изделий дал нам круглосуточную работу. Мы работали без остановок в суточном режиме, останавливаясь лишь для ремонта, и встретить новый год. Выпускали мы где-то пол тонны изделий в сутки, с производительностью 20 кг/час. Далее совершенствовали технологию, улучшая качество, пробовали выводить на рынок новые виды изделий. Строили новые виды сушилок.

Денег заработали очень прилично, что частично позволило погасить долги, взращенные за время приобретения опыта, а также позволило дальше развиваться.

По цене трёхкомнатной квартиры купили столовую промпредприятия, находящегося на окраине города, с деньгами помогли родители. В этой бывшей столовой позже развернулась машиностроительная компания.

|

|

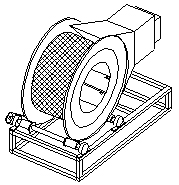

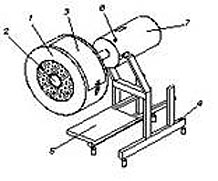

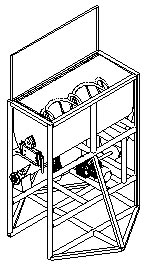

Рис. 6 – барабанная сушилка |

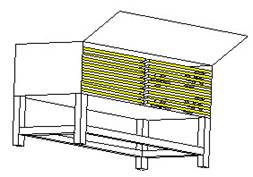

Рис. 7 – шкафная сушилка |

2000 год.

Резко усилившаяся конкуренция выдавливает нас с рынка. Конкуренты из соседнего города построили большое предприятие по выпуску мясных, макаронных, бакалейных изделий. Всё это сами развозили по магазинам, тем самым выдавливая более мелких производителей. Мы находили способы зарабатывать, используя схемы обменов в сёлах, открыв собственный отдел в центральном магазине.

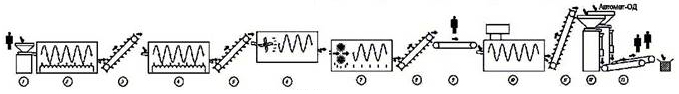

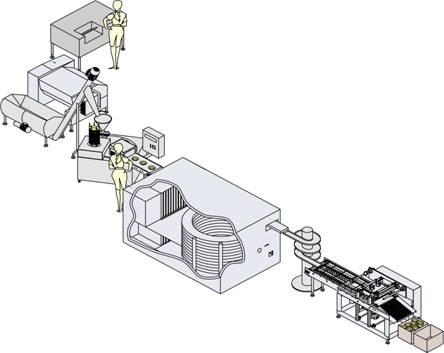

К тому времени у нас был запущен проект изготовления мощной автоматической линии по производству макарон производительностью 200 кг/час (до 5-ти тонн в сутки). Мы приобрели на местном заводе продтоваров узлы машины указанной производительности, оставшиеся у них со времён советской власти. Уже всё было куплено, спроектировано и немного собранно, как почти вдруг производить макароны стало нерентабельно. Пришлось проект консервировать.

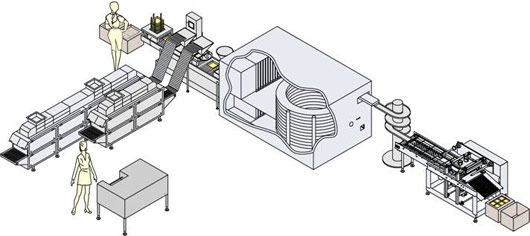

Рис. 8 – линия макарон производительностью 5-ть тонн в сутки

Рис. 9 – оборудование производства подсолнечного масла

Пробуя найти новые ниши рынков, мы задумали производить подсолнечное масло, чипсы и сухарики в виде небольших кругляшек - сейчас такие выпускают под торговой маркой «Клинские» из белого хлеба.

С подсолнечным маслом разобрались очень быстро, благо эта тематика была немного схожа с макаронами. Купили узлы и недорого собрали очень качественное оборудование. Но производство масла, как тренд, уже перешел в стадию утилизации, и зарабатывать на этом рынке оказалась также не реально, как и на рынке макарон в то время.

Идея производить сухарики и чипсы выглядела заманчиво, как грузовик денег, и мы направили все силы на них. Отладили технологии производства. Выпустили пробные партии, но упёрлись в неподъёмную разрешительную систему – санстанция, и много других организаций. Выпуская макаронные изделия, мы нашли способ вполне законно легализировать это дело, но с чипсами и сухарями простым путём пройти не получилось, а на сложный (он же стандартный) у нас не хватало денежных ресурсов. Тогда и было принято решение выпускать оборудование. Переосмыслив текущий момент, перечитав литературу, классифицирующую виды производств, решили, что машиностроением можно зарабатывать веселей, интересней и много.

Благо уже был пятилетний опыт машиностроения и ещё, что, наверное, важней, его эксплуатации. Очень хорошо понимаешь принципы машиностроения, когда приходится посреди ночи вставать и ликвидировать последствия своих идей и (или) незнания, поскольку сломавшееся оборудование нужно быстро починить и запустить в работу. Иначе клиент приехавший поутру за определённой партией товара, не утруждаясь заинтересованностью в технических аспектах, будет себя развлекать эмоционально, классифицируя нас как…., в случае отсутствия своего представления о количествах отгружаемого.

Начали разработку оборудования для производства чипсов, сухариков, упаковочного оборудования, оборудования для калибровки семян подсолнечника.

2001 год.

Где-то в апреле этого года мы продали свою первую машину. Это был калибратор семян. Чувство было незабываемое, когда наше первое, чисто техническое творение, под дружное «первый пошёл», покинуло нашу площадку, оставив неизгладимый след в душе, и двести долларов в кармане. В тот момент карман радовал несравнимо больше. Далее пошли следующие машины уже немного по более высокой цене.

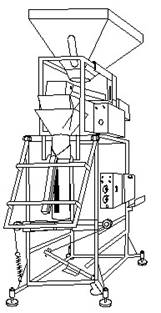

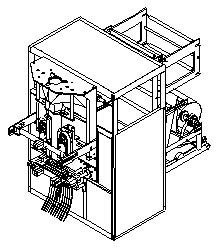

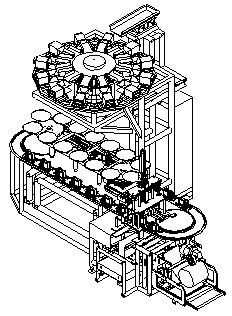

Рис. 10 – калибратор семян

К середине осени вывели на рынок новые виды продукции. Упаковочный полуавтомат нашел своё применение в деле упаковки круп, сахара, сухарей, чипсов. Линия по сухарям состояла из формирователя теста для выпечки хлебных батонов определённой конфигурации, порезчика и машины внесения добавок. Последняя машина была наиболее интересна, поскольку состояла из привода дворника автомобиля ВАЗ, буксы, и ведра из-под кильки. Первый клиент, покупающий линию, узнав в рабочей части машины банальное ведро из-под кильки (из таких торговали в то время рыбой почти на каждом углу), срочно пошёл советоваться с компаньоном по телефону, но, наверное, на самом деле, пользуясь предлогом, отошёл прийти в себя после культурно-технического шока. Таких «лихих» решений, как ведро из-под кильки, в ту пору у нас было много. Конечно, это плохо влияло на качество, и приходилось много чего слышать о собственной адекватности, но цены были приятней мороженого из детства. Люди покупали и пробовали зарабатывать на определённых продуктах. У некоторых получалось, у некоторых нет. В то время мы так же пробовали вывести на рынок продукцию для рекламного рынка в виде вращающихся витрин.

|

|

Рис. 11 – фасовочно-упаковочный аппарат полуавтомат |

Рис. 12 – вращающиеся витрины |

|

Рис. 13 – линия производства сухариков |

2002 год.

Вывели на рынок линии по выпуску оборудования для чипсов. Пушки для производства взорванных зёрен. Подняли цены на продукцию и работали над качеством. Повышение цен позволило улучшить комплектацию машин. До этого мы свою продукцию комплектовали преимущественно дарами черметов, и того наследия советской власти, что щедро дарили дедушки и дядечки на базаре, прося за свой вклад в украинское машиностроение очень скромные деньги. Станочные работы позволяли уже себе делать за деньги (естественно «шабашки» – официальные заказы были не по бюджету), не мучая своим бесплатным вниманием родительских знакомых. Примерно в конце года у нас появился свой первый токарный станок.

|

Рис. 14 – комплект для производства чипсов |

|

Рис. 15 – пушка |

2003 год.

За зарабатываемые деньги мы начали достраивать наше предприятие новыми цехами. Строили, естественно, своими силами. Выглядело это примерно так – заработали на партию б/у кирпича, купили, положили часть стен и так далее.

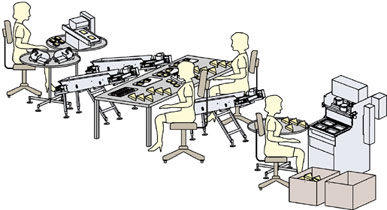

В этом году у нас появилась идея делать линии-автоматы, которые бы смогли уменьшить количество обслуживающего персонала, улучшить качество выпускаемого продукта, и сделать так, чтобы те индивидуумы, из всего обслуживающего персонала, которые обладают особо выдающейся фантазией в деле порчи продукции и оборудования, оказывались в тупике, придумывая очередные креативности. Соединяя машины в линии, мы нашли много новых проблем, но движение в этом направлении принесло в последствии много дивидендов, как финансовых, так и моральных.

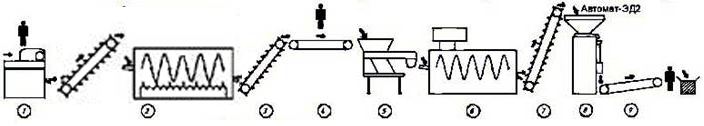

Рис. 16 – линия-автомат для чипсов

Рис. 17 – линия-автомат для арахиса

Рис. 18 – линия-автомат для сухариков

Рис. 19 – линия-автомат для семечек

В этом году подъём цен нам позволил отказаться от б/у и перейти на уже новые комплектующие, которые мы теперь покупали в специализированных организациях.

О нас вышла статья в «Бизнесе», и мы раззнакомились с самыми большими пищевыми предприятиями нашего сектора, выпускающими продукцию под торговыми марками – «Козацька Розвага», «Флинт», «Три Корочки», «Золотое Руно» и многими другими. До этого времени мы обслуживали исключительно небольших производителей.

Мы всегда пытались пробовать производить продукцию для разных направлений. В этом году нашими, на 100% дежурно-провальными проектами, были производство кальмаров и анчоусов. До этого у нас был проект с полностью нулевыми продажами - крутящиеся витрины. Маркетинг, в котором мы и сейчас не ассы, в те времена давал много поводов для бешеного энтузиазма, с очень серьёзными последствиями в виде ощутимых убытков.

2004 год.

Продолжали строиться, покупать металлорежущее и другое, необходимое для работы, оборудование. Особо много усилий прилагали для улучшения качества. Попадались клиенты, которые купивши наше оборудование, предъявляли к нему самые высокие требования, и им было плевать, что заплатили они очень немного за продукцию, сделанную трудовым коллективом, очень мягко говоря неизбалованным зарплатами, а так же состоящую из отечественных комплектующих. Мы и сделали соответствующие выводы: пускай наша продукция будет очень хорошего качества, содержать импортные комплектующие, а если она кому не по карману, то это их вопросы, которые они нам не будут задавать, с таким же энтузиазмом, как спрашивают за оборудование, которое работает не совсем как европейское.

В этом году мы выпустили на рынок линию-автомат по сухарям с конвейерной печкой.

Рис. 20 – линия-автомат по сухарям производительностью 200 кг/час

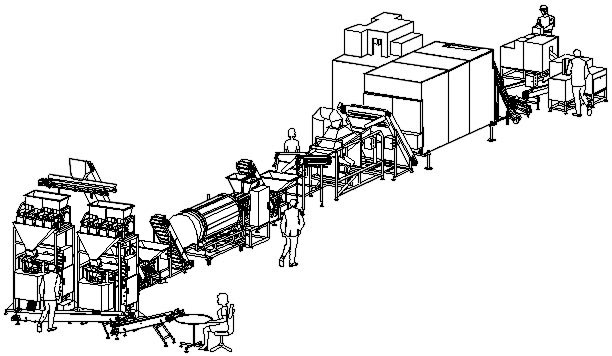

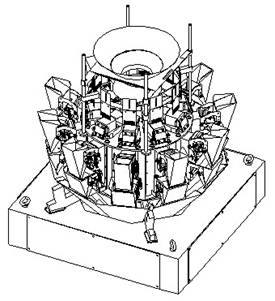

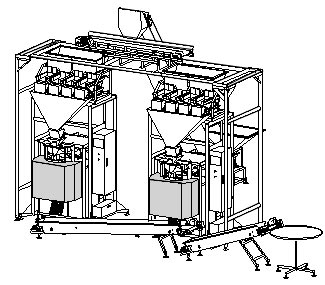

Тогда же решили делать мультиголовки – комбинационный весовой дозатор. Доза в таких дозаторах собирается из комбинации заранее наполненных ковшей, чья сумма наиболее подходит к требуемой весовке. Эти очень сложные на то время машины, мы мучили до тех пор, пока это перестало быть актуальным в маркетинговом контексте - до 2007 года.

Рис. 21 – мультиголовка

2005 год.

Очень хорошо шли линии по сухарям, мы разработали новые модификации таких линий с гораздо большей производительностью.

В приятном деле повышения цены и качества мы перешли на следующий этап и стали использовать всю импортную электрику и привода, произведённые в ведущих европейских державах, перешли на японские подшипники. Постоянное поднятие цен на нашу продукцию, позволяло постоянно поднимать уровень зарплат и улучшать квалификацию коллектива за счёт принятия на работу более эффективных сотрудников, которых мы раньше не могли заинтересовать материально. Соответственно становилась более толковой разработческая часть нашего предприятия. Всё больше интеллекта удавалось сконцентрировать в деле разработки новых машин, и, что не менее важно – доработки старых. Нельзя было допустить, что бы оборудование, имеющее дорогую комплектацию, и соответственно высокую продажную стоимость, имело конструктивно слабые места.

2006 год.

В разработках нажимали на, начавший в то время активно расти, тренд производства жареной семечки. Вывели на рынок периодические печи, аналогичные немецким по жарке кофе. Пробовали вывести на рынок флоупаки, но затем отказались по маркетинговым соображениям. Начали разработку высокоскоростного упаковщика (150 уп/мин) под упаковку снековой продукции. Этот упаковщик был оснащён сервоприводами, с которыми нам пришлось столкнуться в первый раз. Первое столкновение было тяжело материально (стоят они очень много) и интеллектуально, в русскоязычном пространстве с ними мало кто сталкивался на тот момент, а эти устройства весьма загадочны в неумелых руках.

|

|

|

Рис. 22 – печь барабанная |

Рис. 23 – сервопак |

Рис. 24 – флоупак |

В этом году, в качестве дежурных маркетинговых глупостей, пытались заниматься покупкой, восстановлением и продажей оборудования из Европы. Привезли два куттера, используемых в мясной промышленности. На данный момент мы один таки продали – тот, что подешевле.

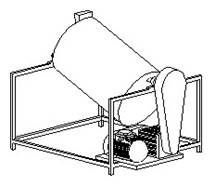

Так же в этом и предыдущем годах набивали себе «шишки» выводом на рынок смесителя сухих веществ, дозаторами муки, машинами групповой упаковки, печами ротационными, смесителями "Пьяная бочка" и т.д.

|

|

|

Рис. 25 – смеситель сухих веществ |

Рис. 26 – дозатор муки |

Рис. 27 – машина групповой упаковки |

|

|

Рис. 28 – печь ротационная |

Рис. 29 – смеситель "Пьяная бочка" |

Тогда же вывели на рынок порезчики хлеба на сухари третьего поколения. Машина называется «Торнадо». Сухари из хлеба, порезанного машинами этого поколения, получаются с ровными краями, менее крохкими, дают меньше крошки и т.д. Немецкая компания «Rex» также активно занималась разработкой машин для этих же целей. Мы с ними, не сговариваясь, пришли примерно к одной конструкции. Но мы пошли чуть дальше, и они проиграли этот рынок.

Рис. 30 – порезчик хлеба «Торнадо»

2007 год.

Цены всё выше. Качество всё лучше. Зарплаты всё приятнее. Цехов собственной постройки всё больше, кабинеты всё шире и просторнее. Заимели всё, что было необходимо нормальному машиностроительному предприятию. Шикарный станочный парк, состоящий естественно только из б/у станков от советской власти – импортные брать не хотели, в контексте экономии денег наших покупателей, оптимизируя наши цены различными способами. Ремонтный цех, который делал наш станочный парк из б/у барахла, в б/у станки с параметрами работы, как у нового оборудования. Малярка по всем нормам. Термичка, гальваника, дефектоскопия и т.п. и т.д.

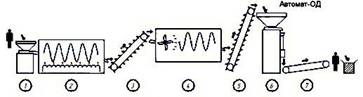

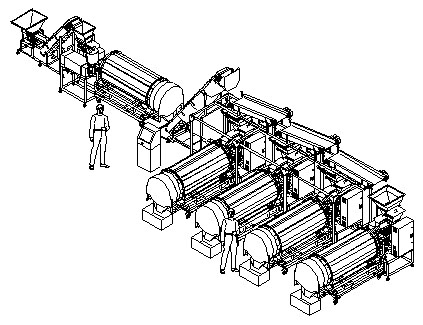

Эти изменения соответственно были спутниками изменений разработческого характера. Мы начали проектировку и изготовление линии-автомат по производству сухарей, производительностью более 1-й тоны в час. Большая линия потребовала больших материальных ресурсов. Такую линию мы уже изначально проектируем и изготавливаем компьютеризированной - вся линия. Компьютеризированный дражировочный комплекс может применяться и в других линиях.

В этом году мы вывели на рынок компьютеризированные упаковщики. Управление через touch screen (сенсорный экран) ПК. Работа задаётся программой непосредственно из компьютера. Выпускаемые ранее машины управлялись с помощью промышленного контроллера. Компьютеризация позволила существенно поднять скорость, точность, сделать возможной удобную статистику и много чего другого. В этом же году три линии-автомата, оснащенные этими машинами, уехали в Россию трудиться под торговой маркой «Воронцовские». Эту марку продвигала американская компания Wrigley (производство жевательной резинки и продуктов питания). Американцы на приёмке оборудования были очень приятно удивлены качеством и уровнем автоматизации нашего оборудования, а также ценой. Снимая пиджаки, сами становились за порезчики хлеба. Никак не могли «въехать» в цену. Им говорили цену за все три линии, а им казалось, что это только за одну печь, стоявшую непосредственно перед ними в процессе разговора. Переводчику пришлось писать в блокноте все денежные расклады.

Также в этом году мы в полной мере ощутили последствия решений 2003 года, касамые вывода на рынок линий-автоматов, с которыми было очень тяжело разработчикам, и которые вообще не пользовались спросом в первый год. Именно с 2007 года у нас соотношение линий-автоматов и полуавтоматов начало составлять: 70% - автоматы, 30% - полуавтоматы.

|

|

Рис. 31 – линия-автомат упаковки рыбы |

Рис. 32 – компьютеризированные упаковщики в паре с раздающими конвейерами |

|

|

Рис. 33 – компьютеризированный комплекс внесения добавок |

Рис. 34 – метательный дозатор |

Дежурными растратами у нас были в этом и следующем годах были: разработка метательного дозатора, линии-автомата дозировки и упаковки рыбы. Эти машины не были маркетинговыми ошибками, мы просто не успели их разработать и вывести в продажу, пока рынки снеков (сухари, рыбка, фисташка и т.п.) росли. В 2008 году рынки этих снеков перестали расти и клиенты потеряли желание вкладывать деньги в эти направления. На нашем фронте работает такой порядок – если рынок продукта ощутимо растёт, тогда и оборудование покупают ощутимо, если рост продаж продукта бешенный, то и продажи оборудования бешенные. Как только рынок перестаёт расти – от клиентов ничего денежного не жди, остаются лишь манипуляции, требование ощутимых скидок и прочее насилие. Пока у нас хватало ума и силы воли сворачивать потерявшие актуальность проекты, даже если туда было вложено очень много ресурсов. Благо разработками у нас занимаются люди, спокойно относящиеся к изменениям рынка, и не делающие из этого трагедии, как в прочем из многих других вещей, из которых у большинства людей принято делать негатив.

Также занимались пробой рынков другими способами. Так мы приобрели в Китае линию по рушке и сортировке бубок семян подсолнечника. Хорошо хоть её продали, пока на аналоги заказов не поступало.

2008 год.

Всё тот же рост всего необходимого. Начавшийся кризис нас выбил из рабочего графика на полтора месяца – июнь и половину июля. Зато осень этого года была выше всех похвал, и мы закончили год, даже на 12% лучше оптимистичного прогноза. Сделать это нам позволила разработческая и маркетинговая работа, выполненная в предыдущие годы.

Но кризис пошёл нам на пользу. Польза в основном заключалась в том, что люди, которые по своим обязанностям должны больше работать головой, стали ей чаще и качественней пользоваться, и стараться самим находить варианты решений сложных задач.

Да, у нас очень интеллектуально ёмкое производство, работающее в режиме более похожем на ателье по постройке оборудования под заказ, с очень частыми изменениями, дополнениями, на очень небольшие партии продукции. Поэтому, интеллектуальная нагрузка на коллектив колоссальная, и от работы совокупного интеллекта на всех уровнях у нас зависит всё. Заказы и прибыль в первую очередь.

В этом году рынок многих снеков окончательно встал, и, наверное, показал обратную динамику. Мы окончательно свернули снековые проекты и начали искать новые продукты, рост которых в ближайшее время будет высоким, и мы сможем производить оборудование под этот рост. Пересмотрели нашу маркетинговую работу, создали отдел, отработали методику его работы. Очень существенно перестроили нашу разработческую работу. Решились на открытие киевского подразделения.

В маркетинговом ключе вели такие работы: проанализировали рынок оборудования для производства биодизеля, построили пластинчатую печь.

Рис. 35 – пластинчатая печь

Осенью, в результате тщательного анализа, мы определились с примерным направлением нашего дальнейшего развития. Сформулировали примерно так: обслуживать пищевые продукты, которые выигрывают своей культурой потребления – время приготовления и комфорт, при этом ещё не очень развитые, но с перспективой бурного развития в ближайшие годы. По нашим прикидкам, это полностью готовые к употреблению первые, вторые блюда, которые очень похожи на домашние, а также бутерброды, салаты. Приняв такое направление, мы тут же по законам весёлого маркетинга сделали дорогую ошибку, взявшись за разработку и продвижение слайсера порезки мясных изделий – тонкая, аккуратная нарезка с фигурной, красивой, точной, компьютеризированной раскладкой в упаковку. Машина отличалась своей привлекательностью в техническом аспекте. Сервопривода, компьютеры, полный автомат, хорошая производительность, очень приличная стоимость. Но в маркетинговом плане сами немцы продавали несколько десятков таких машин в год по всему миру, не имея нигде конкуренции. Мы это узнали чуть позже, а узнав, тут же быстро всё свернули. Несколько десятков машин по всему миру у немцев, у нас было бы несколько штук в год, такие рынки нас не интересуют. Мы делаем до 700-ста машин в год и нам, соответственно, нужны ходовые машины.

|

|

Рис. 36 – термоформовочная машина |

Рис. 37 – трейсилер автомат |

|

|

|

Рис. 38 – трейсилер полуавтомат |

Рис. 39 – скин-упаковочная машина |

Рис. 40 – слайсер |

Далее мы начали отрабатывать рынок упаковщиков, упаковывающих продукты в ГМС. Мы наладили выпуск термоформовочных машин, трейсилеров автоматов, трейсилеров полуавтоматов, машин скин-упаковки.

2009-2015 гг.

В развитии уделяли внимание улучшению работы департамента разработок и подбора сотрудников для него. Также совершенствуем отдел маркетинга.

Всё то оборудование, которое мы разрабатывали, можно посмотреть на наших сайтах в разделе новинки.

Ниже приводим некоторые из них.

|

|

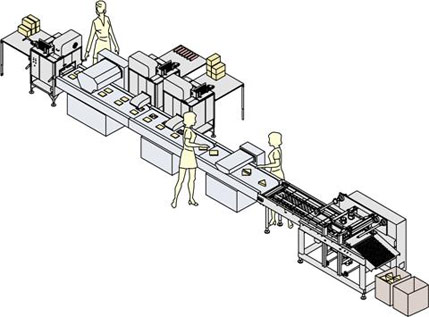

Рис. 41 – конвейерная линия-полуавтомат

по производству бутербродов, 540 уп/час |

Рис. 42 – линия-автомат

по производству бутербродов, 1200 уп/час |

|

|

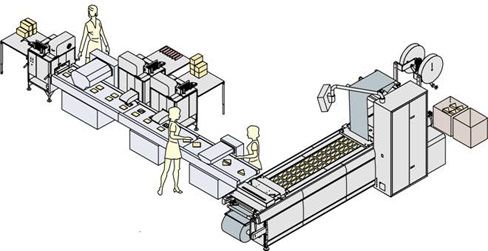

Рис. 43 – линия-автомат

по производству бутербродов (термоформовка), 1200 уп/час |

Рис. 44 – линия-автомат

по нарезке и упаковке колбасы, сыра или рыбы, до 2000 уп/час |

|

|

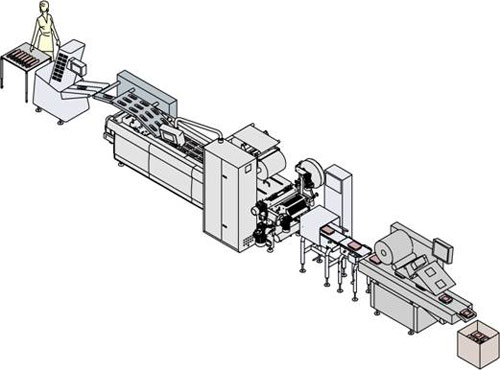

Рис. 45 – линия-автомат

по производству охлажденных готовых первых блюд, 120 кг/час |

Рис. 46 – линия-автомат

по производству охлажденных готовых вторых блюд, 120 кг/час |

|